こんにちは!

日本のモノづくり、人づくり、事づくりライター

西 奈緒美が勝手に総力取材!

気になるオモシロ技術やサービスを記事にさせていただいております!!

本日は先週2月14日から東京ビックサイトで開催されてました

「3D printing 2018の展示会レポート」です。

毎年開催されますnano tech 2018の中での合同開催みたいな形で

3D printeng 2018も開催されてました。

他にも10個のセクションに分かれていろいろな展示会が一挙にみれるので

業界とは直接関係のない方も1回の受付ですべて見れるのでお得感がありましたね!

目 次

nano techのブース巡りには絶対に入れるNEDOブース

nano techについては私はいつも見学にいくブースはルーティーンのように決めてます。

毎年あるので、昨年との違いなどを見たり資料をもらい情報のアップデートはもちろんですが

同じ場所をきて感じる自分自身の気持ちや考え方の変化。自分自身の定点観察も含めて

いつも回るブースは決めているところがあります。

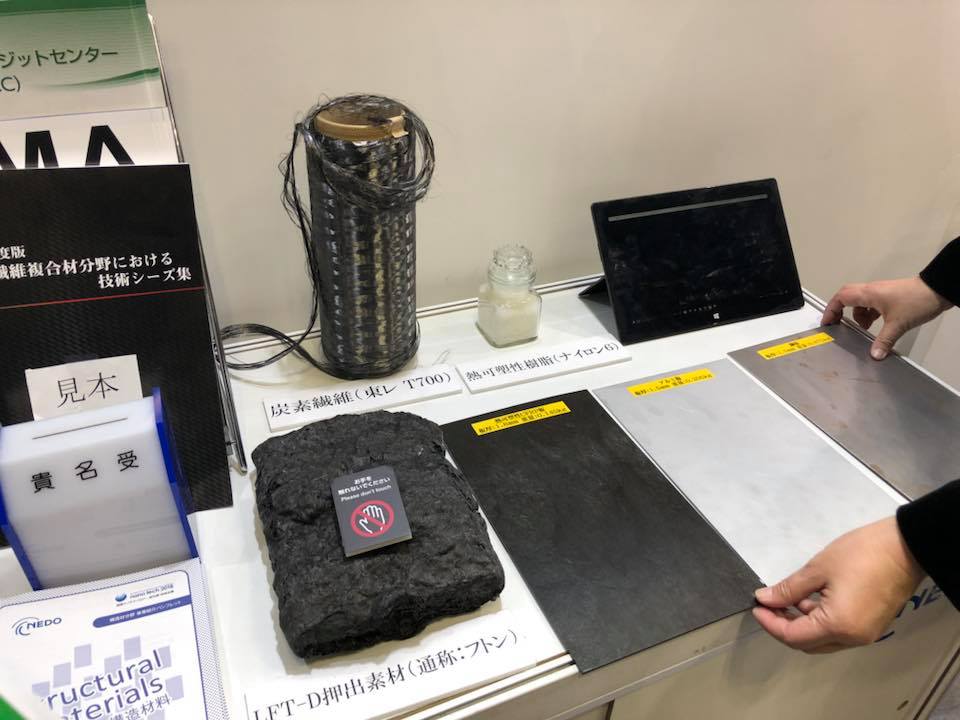

炭素繊維を使った自動車の軽量化 名古屋大学

NEDOブース内ではNEDOより予算採択を受けている企業や大学などがブース出展を

されているのですが、入場者も多いのですが説明員という腕章を付けている人も多いのが

特長です。展示されている技術、製品の説明をされるわけですが、このNEDOブースは

完成品というわけではなく、まだまだこれから進化していく経過みたいなものも見れます。

その一つが自動車の軽量化ということで、未来ではALLプラスチック素材でできた

軽くて丈夫なボディーでできた車!目的はもちろん軽量化による燃費効率を上げる

ことですが、現在は電気自動車などバッテリーやエンジンを積載する重量や熱

そして走行の際の環境に耐えられる素材がプラスチックではまだ難しく、

コンセプトカーレベルな話です。その丈夫な素材にチャレンジされているのが

名古屋大学でして、車の底の部分シャーシを炭素繊維と樹脂(ナイロン6)を混ぜて

35,000kNの巨大なプレス成形で作られた頑丈なシャーシが展示されてました!

噂ではきいてましたが実際に現物を見たのが初めてでした。

「写真とってもいいですか??」と説明員の女性の方に声掛けをさせていただき

ましたら「いいですよ!!」といっていただき写真をパシャリ!

説明員は男性が多い中で女性の方だったのでイロイロとお話をお伺いしました。

強度のポイントは炭素繊維がバラバラなこと!

このシャーシがどのようにして作れれたのかをまず質問させていただきました。

通常の車で使われているシャーシですと、写真の形状のものでしたら45㎏なのですが

炭素繊維でつくると40kgと5kgも軽減できるとうことです。

「たった5kg?」と思うかもしれませんが実は今や燃費を上げるために車体の重量は

軽量化がg単位で削らられており、その中でkgしかも5kgも変わってくるとかなりの

効果が考えられます。成形方法は炭素繊維と樹脂を2軸で押し出して混練した

フトンと呼ばれる塊をまず作ります。クッキーでいうと焼く前の生地みたいなものですね。

そのフトンを高速プレス機35,000kNもある大型のプレス機でプレスをして形を

成形させます。「35,000?!!バケモノですね」とつい声に出ました。

クッキーの生地を型にはめて熱をかけて力を加えて形を整え冷やして完成のイメージです。

「でも2軸のスクリューで炭素繊維を粉々にして素材に均等にはいるんでしょうか?」と

質問すると「均等に入らないからいいです!」「えっ??」意外な答えにびっくり。

色々な方向を向いている方が、一定の方向だけに強いというよりは、とても強度がでる

とのことでした。「この見た目ですと炭素繊維が結構はいっているようにみえるのですが

どのくらいの割合をいれてるんでしょうか」や「成形でソリとかどうですか?」など

色々と込み入った質問をさえていただきましたが、気持ちよくお答えいただきました。

最後に「プレス機見学出来たりできますか?」と聞くと「NCC(ナショナルコンポジットセンター)の研究会に入会(有料会員:年間20万円)入ってもらえたら、プレス機の見学を

はじめ会員の最新技術のセミナーや交流会などもある研究会があるようです。

最後にフトンの写真とNCCの資料をいただきました。ご興味のある方はNCCサイトページ

など閲覧してみてくださいね。

「来年はさらに研究を続けて軽量化をめざす」とのことで、ALLプラスチック素材の車も

夢ではないなぁぁ~と感じました。

おわり